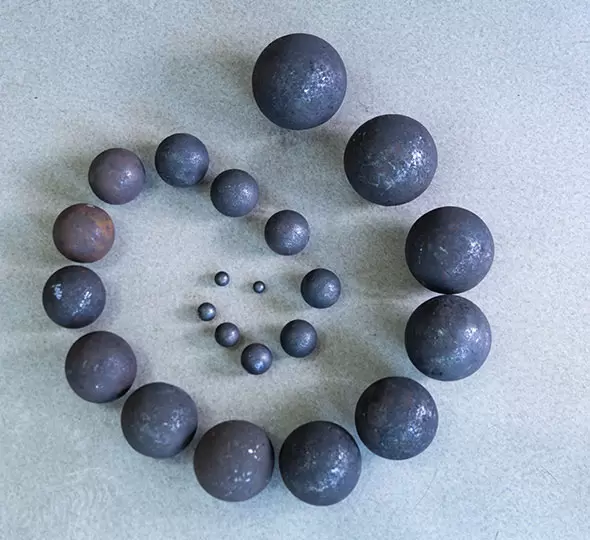

Bolas de molienda laminadas en caliente: una herramienta fundamental para mejorar la eficiencia en las industrias minera y cementera

2024-10-18

En industrias como la minería, el cemento, la metalurgia y la energía eléctrica, las operaciones de molienda son una parte crítica del proceso de producción. La calidad de las bolas de molienda afecta directamente la eficiencia de trituración de los materiales y el rendimiento operativo del equipo. Como componente central de los equipos de molienda, las bolas de molienda laminadas en caliente se han convertido en un factor clave para mejorar la eficiencia de la producción y reducir los costos debido a su excelente resistencia al desgaste y dureza. En comparación con las bolas de molienda fundidas tradicionales, las bolas de molienda laminadas en caliente ofrecen ventajas significativas tanto en el proceso de fabricación como en el rendimiento, lo que las hace ampliamente utilizadas en varios tipos de molinos de bolas. Este artículo Longteng explorará el proceso de producción y las características de rendimiento de las bolas de molienda laminadas en caliente en las industrias de minería y cemento.

Proceso de producción de bolas de molienda laminadas en caliente

El proceso de producción de bolas de molienda laminadas en caliente determina directamente su excelente rendimiento. Mediante técnicas avanzadas, las bolas de molienda laminadas en caliente pueden lograr una estructura uniforme y propiedades mecánicas superiores, lo que garantiza un rendimiento estable en condiciones de desgaste de alta intensidad. Los pasos principales para producir bolas de molienda laminadas en caliente incluyen calentamiento, perfilado, enfriamiento y tratamiento térmico. Cada paso es crucial para la calidad final de las bolas de molienda.

Proceso de calentamiento: la plasticidad a alta temperatura garantiza la formación de laminación

La producción de bolas de molienda laminadas en caliente comienza con el calentamiento de la palanquilla de acero a una temperatura alta, generalmente controlada entre 900°C y 1000°C. Este proceso de calentamiento es crucial para hacer que la palanquilla de acero sea lo suficientemente plástica y fluida, permitiendo que las operaciones de laminación posteriores se desarrollen sin problemas. El control de la temperatura es fundamental durante esta etapa. El calor excesivo puede hacer que la palanquilla de acero se ablande demasiado, impidiendo la formación de una estructura esférica densa, mientras que un calor insuficiente puede provocar una plasticidad inadecuada, afectando la calidad del laminado. Las líneas de producción modernas suelen utilizar sistemas automatizados de control de temperatura para monitorear y ajustar las temperaturas del horno en tiempo real, lo que garantiza un calentamiento constante y establece una base sólida para los pasos posteriores.

Conformado por rodillos: el laminado mecánico de alta precisión garantiza la calidad de las bolas de molienda

Una vez calentado, el tocho de acero pasa por múltiples etapas de compresión y deformación a través de un laminador, que finalmente le da una forma esférica. Durante este proceso de laminación, las bolas de molienda laminadas en caliente se someten a una presión constante, lo que ayuda a remodelar y optimizar la estructura interna del grano del acero. Las fibras metálicas están alineadas a lo largo de la forma esférica, lo que mejora significativamente la resistencia y dureza de la bola. A diferencia del proceso de fundición, el laminado permite un control preciso sobre la forma y el tamaño de las bolas de molienda a través de medios mecánicos, lo que garantiza una alta precisión dimensional y consistencia. El proceso de laminación también elimina los poros internos y las microfisuras del acero, aumentando considerablemente la densidad de la bola y reduciendo el riesgo de rotura durante el uso.

Enfriamiento y tratamiento térmico: mayor optimización de la dureza y la tenacidad

Después del laminado, las bolas de molienda formadas permanecen algo plásticas debido a las altas temperaturas, por lo que es necesario un tratamiento de enfriamiento adecuado. La elección del proceso de enfriamiento afecta significativamente el rendimiento final de la bola de molienda, y se utilizan comúnmente métodos como el enfriamiento por aire, el enfriamiento por agua o el enfriamiento por aspersión. Después del enfriamiento, las bolas de molienda se someten a procesos de tratamiento térmico como enfriamiento y revenido. El templado aumenta significativamente la dureza de la superficie, mientras que el templado mejora la tenacidad y la resistencia al impacto sin sacrificar la dureza. Este proceso de tratamiento térmico científicamente optimizado produce bolas de molienda laminadas en caliente que mantienen una excelente resistencia al desgaste en entornos de alto desgaste y poseen suficiente dureza para soportar duras condiciones de trabajo.

A través de múltiples procesos (calentamiento, laminado, enfriamiento y tratamiento térmico), las bolas de molienda laminadas en caliente desarrollan una estructura uniforme y densa, lo que las convierte en materiales altamente resistentes al desgaste que se utilizan ampliamente en la industria moderna.

Características de rendimiento de las bolas de molienda laminadas en caliente

Las bolas de molienda laminadas en caliente se utilizan ampliamente en las industrias modernas debido a su rendimiento excepcional. En comparación con las bolas de molienda fundidas tradicionales, las bolas de molienda laminadas en caliente ofrecen ventajas significativas en dureza, resistencia al desgaste, resistencia al impacto y precisión dimensional, lo que las hace más efectivas en operaciones de molienda en industrias como la minería y el cemento. Estas ventajas contribuyen a mejorar la eficiencia de la producción y los beneficios económicos. A continuación se presentan varias características clave de rendimiento de las bolas de molienda laminadas en caliente:

Alta dureza: mejora la eficiencia del pulido

Las bolas de molienda laminadas en caliente se someten a un tratamiento térmico y de enfriamiento, alcanzando niveles de dureza típicamente superiores a HRC60, que es mucho más alto que las bolas de molienda fundidas ordinarias. Esta alta dureza permite que las bolas de molienda resistan mejor la fricción y el impacto de los abrasivos y materiales en los molinos de bolas, lo que resulta en una vida útil más larga. Una mayor dureza significa que las bolas de molienda son menos propensas a un desgaste rápido, manteniendo su volumen de trabajo efectivo y su forma durante más tiempo. Esto mejora directamente la eficiencia de la molienda porque las bolas de molienda más duras experimentan tasas de desgaste más bajas, lo que mejora el rendimiento de los molinos de bolas y aumenta significativamente la eficiencia de trituración del material.

Excelente resistencia al desgaste: extiende la vida útil y reduce los costos de mantenimiento

En industrias como la minería y el cemento, las bolas de molienda están expuestas a entornos de alto desgaste durante períodos prolongados. Por lo tanto, la resistencia al desgaste es uno de los indicadores clave de rendimiento de las bolas abrasivas. El proceso de laminado y la selección de materiales de las bolas abrasivas laminadas en caliente proporcionan una excelente resistencia al desgaste. En comparación con las bolas de molienda fundidas, la tasa de desgaste de las bolas de molienda laminadas en caliente es significativamente menor, lo que prolonga la vida útil de las bolas de molienda. Esto reduce la frecuencia de reemplazo de bolas y reduce los costos de mantenimiento. Para las empresas, esto se traduce en menores gastos generales y menos paradas, lo que mejora la continuidad de la producción y la rentabilidad.

Fuerte resistencia al impacto: reduce la tasa de rotura y mejora la estabilidad de la producción

En entornos de molienda de alta intensidad, las bolas de molienda no sólo deben resistir el desgaste sino también soportar cargas de impacto frecuentes. Gracias a los múltiples procesos de laminación y al tratamiento térmico optimizado, las bolas de molienda laminadas en caliente tienen una estructura interna más densa y uniforme, lo que conduce a una mayor resistencia al impacto. En escenarios de producción del mundo real, las bolas de molienda laminadas en caliente pueden resistir eficazmente el fuerte impacto del mineral o del clinker de cemento, reduciendo significativamente su tasa de rotura en comparación con las bolas de molienda fundidas. Esta mejora en la resistencia al impacto garantiza que el molino de bolas mantenga un rendimiento de molienda estable durante operaciones de alta carga a largo plazo, lo que reduce el riesgo de falla del equipo o parada causada por bolas de molienda rotas.

Alta precisión dimensional: mejora la eficiencia del equipo y reduce el mantenimiento

Las bolas de molienda laminadas en caliente logran una estricta precisión dimensional mediante procesos de laminado de precisión. Las bolas de molienda con alta precisión dimensional se distribuyen de manera más uniforme en los molinos de bolas, lo que mejora la eficiencia operativa general de los molinos. Además, las bolas de molienda de tamaño uniforme reducen la fricción con el revestimiento y el cilindro del molino, minimizando así el desgaste del equipo y reduciendo las necesidades de mantenimiento. Esto es especialmente importante para grandes minas y líneas de producción de cemento, donde el funcionamiento estable a largo plazo de los equipos es fundamental para una producción eficiente.

Las bolas de molienda laminadas en caliente desempeñan un papel crucial en las operaciones de molienda en industrias como la minería y el cemento debido a su alta dureza, excelente resistencia al desgaste, resistencia al impacto y precisión dimensional precisa. Como herramienta central en la producción industrial moderna, las bolas de molienda laminadas en caliente no solo mejoran la eficiencia de la molienda y reducen los costos de producción, sino que también extienden significativamente la vida útil del equipo. A medida que la tecnología de producción continúa avanzando, las bolas de molienda laminadas en caliente seguirán siendo indispensables en diversas industrias, lo que brindará beneficios económicos aún mayores a las empresas.

Email

Email